Rotoplastic è nata con l’intenzione di portare nel mercato delle macchine per lo stampaggio rotazionale di materie plastiche innovazione di prodotto, ma anche di processo. La scelta aziendale è stata di orientarsi, sin dall’origine, a creare macchine che potessero integrarsi in strutture produttive complesse, all’avanguardia e organizzate in un’ottica di “industry 4.0”. Come per l’innovazione di prodotto, dove abbiamo scardinato i paradigmi degli ultimi venti anni, anche nell’implementazione tecnologica dei processi, lavoriamo avendo come punto di riferimento l’operatore che dovrà gestire le nostre macchine e la struttura che le dovrà integrare all’interno di cicli di produzione più ampi e complessi. Concretamente, questo significa avere un DNA tecnologico e un’attenzione alla componente di esperienza e di competenza degli operatori, mettendoli nelle condizioni di gestire al meglio le potenzialità degli impianti che installiamo.

Il concetto guida dell’industry 4.0, ovvero l’idea della “smart factory” è condiviso dal team di progettisti di Rotoplastic. Infatti, il nostro obiettivo è di installare macchine capaci di:

> produrre dati utili ad ottimizzarne il funzionamento in tempo reale >condividere le informazioni con tutta la rete informatica aziendale (dalle postazioni bordo macchina, ai sistemi gestionali, ai sistemi di programmazione del lavoro >archiviare i dati in un database accessibile in qualunque momento, anche in remoto >rendere flessibile la gestione dei dati e la programmazione delle macchine

Questi 4 punti rispondono ai criteri guida per l’implementazione della “smart factory”: Smart production: nuove tecnologie produttive che creano collaborazione tra tutti gli elementi presenti nella produzione ovvero collaborazione tra operatore, macchine e strumenti; Smart service: tutte le “infrastrutture informatiche” e tecniche che permettono di integrare i sistemi;

Smart energy: tecnologie create per ottimizzare i consumi energetici, creando sistemi più performanti e riducendo gli sprechi di energia Come riusciamo a ottenere questi risultati? Attraverso una progettazione moderna, nella quale la realizzazione della macchina è considerata nel suo insieme, conoscendo le strutture delle aziende in cui installeremo i nostri impianti, dialogando con i Clienti per personalizzare le macchine in funzione delle loro esigenze, delle loro line di produzione, delle loro specificità. Il nostro obiettivo non è quello di azzerare la presenza e il ruolo degli operatori a bordo macchina, ma quello di fornire loro tutte le informazioni che possono coadiuvarli nella programmazione e nella gestione della capacità produttiva dell’azienda, con impianti progettati e costruiti per essere il più efficienti possibile, abbattendo i consumi energetici e limitando le emissioni inquinanti. La ricchezza dei dati che le nostre macchine generano, raccolgono e rendono disponibili, grazie al software sviluppato interamente in Rotoplastic, rende semplice l’utilizzo di queste informazioni, la loro condivisione ed elaborazione.

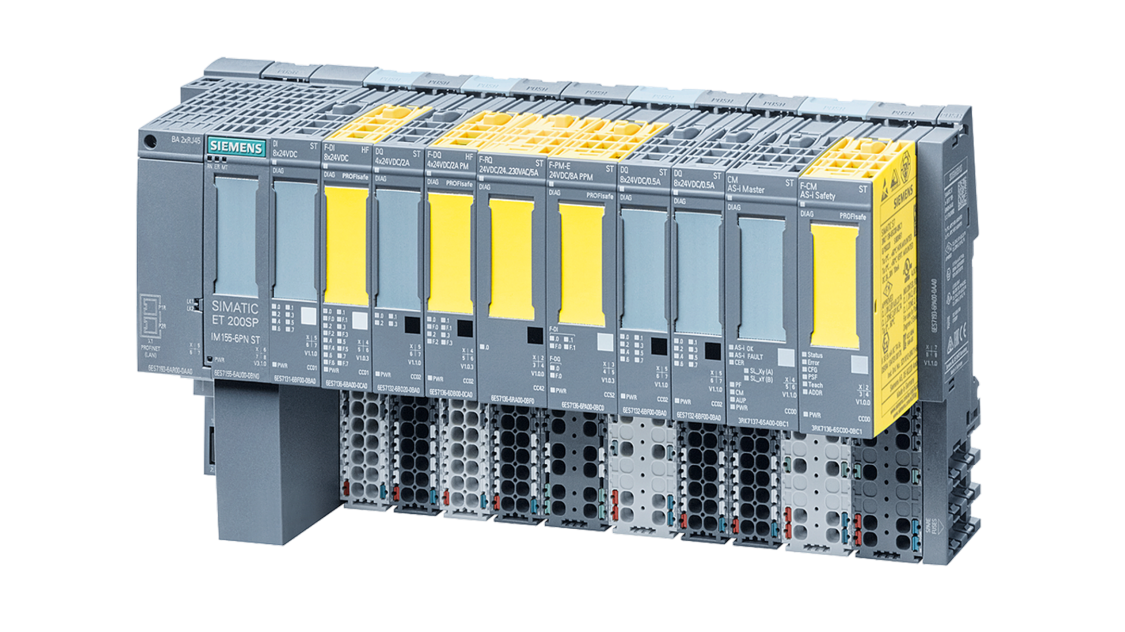

Inoltre, per ottimizzare il processo di digitalizzazione e prevenire i guasti tipici delle macchine tradizionali in cui l’elettromeccanica per la componentistica è ancora preponderante, abbiamo scelto di eliminarla da tutti gli elementi in cui la tecnologia digitale potesse sostituirli (tastiere, connessioni…) per ottenere due benefici: maggiore ciclo di vita dei componenti e quindi minori interventi di assistenza; generazione e acquisizione di informazioni che l’impiego di soluzioni digitali consente di ottenere. In questo modo, utilizzando sistemi evoluti come i Siemens installati sui nostri impianti, la comunicazione tra i diversi elementi che compongono la macchina è pressoché totale.

E’ possibile leggere e scrivere direttamente in rete, tramite protocollo Profinet, un qualsiasi dispositivo della macchina. Ad esempio, possiamo interfacciarci in tempo reale con l’inverter, il pacco di controllo delle valvole pneumatiche, le fotocellule per la lettura di stato dei funghi di emergenza. Dall’inverter possiamo avere informazioni non solo in merito a quanta potenza è assorbita in fase di lavoro, ma quanta energia è utilizzata, piuttosto che la correttezza della tensione di alimentazione; è anche possibile misurare e verificare in tempo reale l’energia prodotta dall’inverter stesso o l’energia rigenerata dal sistema, che in caso di sbilanciamento leggero del braccio, ridistribuisce in rete. L’implementazione, sin dalla fase di progettazione della meccanica, dell’elettronica e del software, consente a Rotoplastic di produrre macchinari per lo stampaggio rotazionale di materie plastiche, estremamente efficienti dal punto di vista della produttività, efficaci nella resa energetica e integrabili facilmente nelle linee di produzione più moderne e digitali.