Rotoplastic est né avec l'intention d'apporter des innovations de produits et de procédés sur le marché des machines de rotomoulage pour les plastiques. Le choix de l'entreprise a été de s'orienter, dès l'origine, vers la création de machines pouvant s'intégrer dans des structures de production complexes, de pointe et organisées dans une optique « industrie 4.0 ». Quant à l'innovation de produit, où nous avons bouleversé les paradigmes des vingt dernières années, également dans la mise en œuvre technologique des processus, nous travaillons en ayant comme point de référence l'opérateur qui devra gérer nos machines et la structure qui devra les intégrer à l'intérieur de cycles de production plus importants et plus complexes. Concrètement, cela signifie avoir un ADN technologique et une attention à la composante expérience et expertise des opérateurs, les mettant en mesure de mieux gérer le potentiel des systèmes que nous installons.

Le concept directeur de l'industrie 4.0, ou l'idée de "l'usine intelligente", est partagé par l'équipe de conception de Rotoplastic. En effet, notre objectif est d'installer des machines capables de:

> produire des données utiles pour optimiser son fonctionnement en temps réel > partager des informations avec l'ensemble du réseau informatique de l'entreprise (à partir des postes de travail des machines, des systèmes de gestion, des systèmes de planification du travail > archiver les données dans une base de données accessible à tout moment, même à distance > rendre la gestion des données et la programmation des machines flexibles

Questi 4 punti rispondono ai criteri guida per l’implementazione della “smart factory”: Smart production: nuove tecnologie produttive che creano collaborazione tra tutti gli elementi presenti nella produzione ovvero collaborazione tra operatore, macchine e strumenti; Smart service: tutte le “infrastrutture informatiche” e tecniche che permettono di integrare i sistemi;

Énergie intelligente : technologies créées pour optimiser la consommation d'énergie, créer des systèmes plus performants et réduire le gaspillage d'énergie Comment arrive-t-on à atteindre ces résultats ? Grâce à une conception moderne, dans laquelle la réalisation de la machine est considérée dans son ensemble, connaissant les structures des entreprises dans lesquelles nous installerons nos systèmes, communiquant avec les clients pour personnaliser les machines en fonction de leurs besoins, de leurs lignes de production, de leurs spécificité. Notre objectif n'est pas d'éliminer la présence et le rôle des opérateurs à bord de la machine, mais de leur fournir toutes les informations qui peuvent les aider à planifier et à gérer la capacité de production de l'entreprise, avec des systèmes conçus et construits pour être aussi efficaces que possible , réduisant la consommation d'énergie et limitant les émissions polluantes. La richesse des données que nos machines génèrent, collectent et mettent à disposition, grâce au logiciel entièrement développé en Rotoplastic, facilite l'utilisation, le partage et le traitement de ces informations.

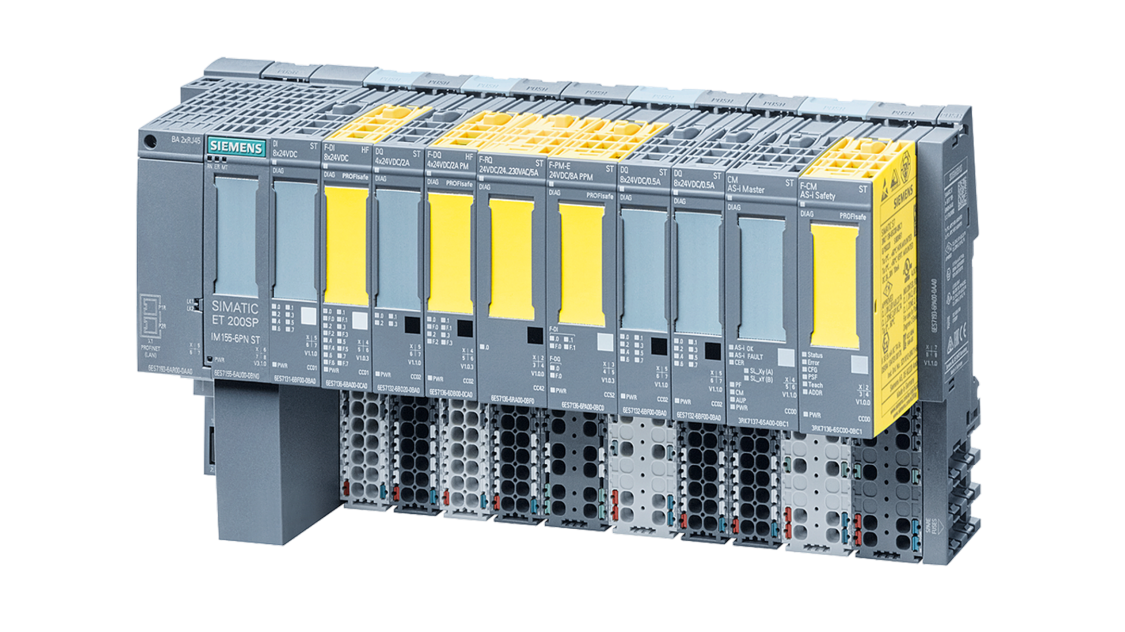

De plus, pour optimiser le processus de numérisation et éviter les pannes typiques des machines traditionnelles dans lesquelles l'électromécanique des composants est encore prédominante, nous avons choisi de l'éliminer de tous les éléments dans lesquels la technologie numérique pourrait les remplacer (claviers, connectiques...) pour obtenir deux avantages : cycle de vie plus long des composants et donc moins d'interventions d'assistance ; génération et acquisition d'informations que l'utilisation de solutions numériques permet d'obtenir. De cette façon, en utilisant des systèmes avancés tels que Siemens installés sur nos systèmes, la communication entre les différents éléments qui composent la machine est presque totale.

Il est possible de lire et d'écrire n'importe quel appareil de la machine directement sur le réseau, en utilisant le protocole Profinet. Par exemple, on peut s'interfacer en temps réel avec l'onduleur, le boîtier de commande des vannes pneumatiques, les photocellules pour la lecture de l'état des champignons de secours. De l'onduleur, nous pouvons obtenir des informations non seulement sur la quantité d'énergie absorbée pendant la phase de travail, mais également sur la quantité d'énergie utilisée, plutôt que sur l'exactitude de la tension d'alimentation ; il est également possible de mesurer et de vérifier en temps réel l'énergie produite par l'onduleur lui-même ou l'énergie régénérée par le système, qui en cas de léger déséquilibre du bras, redistribue dans le réseau. La mise en œuvre, dès la phase de conception de la mécanique, de l'électronique et du logiciel, permet à Rotoplastic de produire des machines pour le rotomoulage de matières plastiques, extrêmement efficaces du point de vue de la productivité, efficaces en rendement énergétique et facilement intégrables dans une production plus moderne et numérique. lignes.