Rotoplastic nació con la intención de llevar la innovación de productos y procesos al mercado de máquinas de rotomoldeo para plásticos. La elección de la empresa fue orientarse, desde el principio, a crear máquinas que pudieran integrarse en estructuras de producción complejas y de vanguardia y organizarse con miras a la "industria 4.0". En cuanto a la innovación de producto, donde hemos desquiciado los paradigmas de los últimos veinte años, también en la implementación tecnológica de procesos, trabajamos teniendo como punto de referencia al operador que tendrá que gestionar nuestras máquinas y la estructura que deberá integrarlas. en el interior de ciclos de producción más grandes y complejos. En concreto, esto significa tener un ADN tecnológico y atención al componente de experiencia y competencia de los operadores, poniéndolos en condiciones de gestionar mejor el potencial de los sistemas que instalamos.

El concepto rector de la industria 4.0, o la idea de "fábrica inteligente", es compartido por el equipo de diseño de Rotoplastic. De hecho, nuestro objetivo es instalar máquinas capaces de:

> producir datos útiles para optimizar su funcionamiento en tiempo real > compartir información con toda la red de TI corporativa (desde estaciones de trabajo de máquinas, sistemas de gestión, sistemas de programación de trabajo > archivar los datos en una base de datos accesible en cualquier momento, incluso de forma remota > hacer que la gestión de datos y la programación de la máquina sean flexibles

Estos 4 puntos cumplen los criterios rectores para la implementación de la "fábrica inteligente": Producción inteligente: nuevas tecnologías de producción que crean colaboración entre todos los elementos presentes en la producción o colaboración entre operador, máquinas y herramientas; Servicio inteligente: todas las "infraestructuras de TI" y técnicas que permiten la integración de sistemas;

Energía inteligente: tecnologías creadas para optimizar el consumo de energía, creando sistemas de mayor rendimiento y reduciendo el desperdicio de energía ¿Cómo logramos estos resultados? Mediante un diseño moderno, en el que se considera la realización de la máquina en su conjunto, conociendo las estructuras de las empresas en las que instalaremos nuestros sistemas, comunicándonos con los Clientes para personalizar las máquinas según sus necesidades, sus líneas de producción, sus especificidad. Nuestro objetivo no es eliminar la presencia y el rol de los operarios a bordo de la máquina, sino brindarles toda la información que pueda ayudarlos en la planificación y gestión de la capacidad productiva de la empresa, con sistemas diseñados y construidos para ser lo más eficientes posible. , reduciendo el consumo de energía y limitando las emisiones contaminantes. La gran cantidad de datos que nuestras máquinas generan, recopilan y ponen a disposición, gracias al software desarrollado íntegramente en Rotoplastic, facilita el uso, intercambio y procesamiento de esta información.

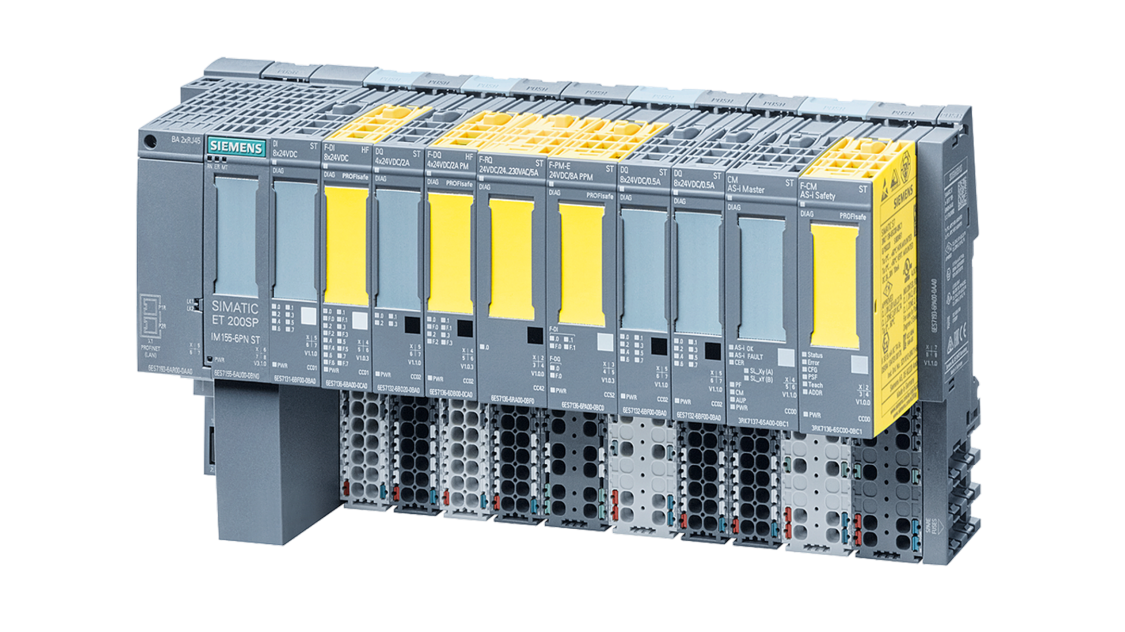

Además, para optimizar el proceso de digitalización y evitar los fallos típicos de las máquinas tradicionales en las que aún predomina la electromecánica de componentes, hemos optado por eliminarla de todos los elementos en los que la tecnología digital podría sustituirlos (teclados, conexiones ...) para obtenga dos beneficios: ciclo de vida más largo de los componentes y, por lo tanto, menos intervenciones de asistencia; generación y adquisición de información que el uso de soluciones digitales permite obtener. De esta forma, utilizando sistemas avanzados como Siemens instalados en nuestros sistemas, la comunicación entre los diferentes elementos que componen la máquina es casi total.

Es posible leer y escribir cualquier dispositivo de la máquina directamente en la red, utilizando el protocolo Profinet. Por ejemplo, podemos interactuar en tiempo real con el inversor, el paquete de control de las válvulas neumáticas, las fotocélulas para leer el estado de las setas de emergencia. Del inversor podemos obtener información no solo sobre cuánta energía se absorbe durante la fase de trabajo, sino también sobre cuánta energía se utiliza, en lugar de la exactitud de la tensión de alimentación; También es posible medir y verificar en tiempo real la energía producida por el propio inversor o la energía regenerada por el sistema, que en caso de un ligero desequilibrio del brazo, se redistribuye en la red. La implementación, desde la fase de diseño de la mecánica, la electrónica y el software, permite a Rotoplastic producir maquinaria para el rotomoldeo de materiales plásticos, extremadamente eficiente desde el punto de vista de la productividad, eficaz en el rendimiento energético y fácilmente integrada en la producción más moderna y digital. líneas.